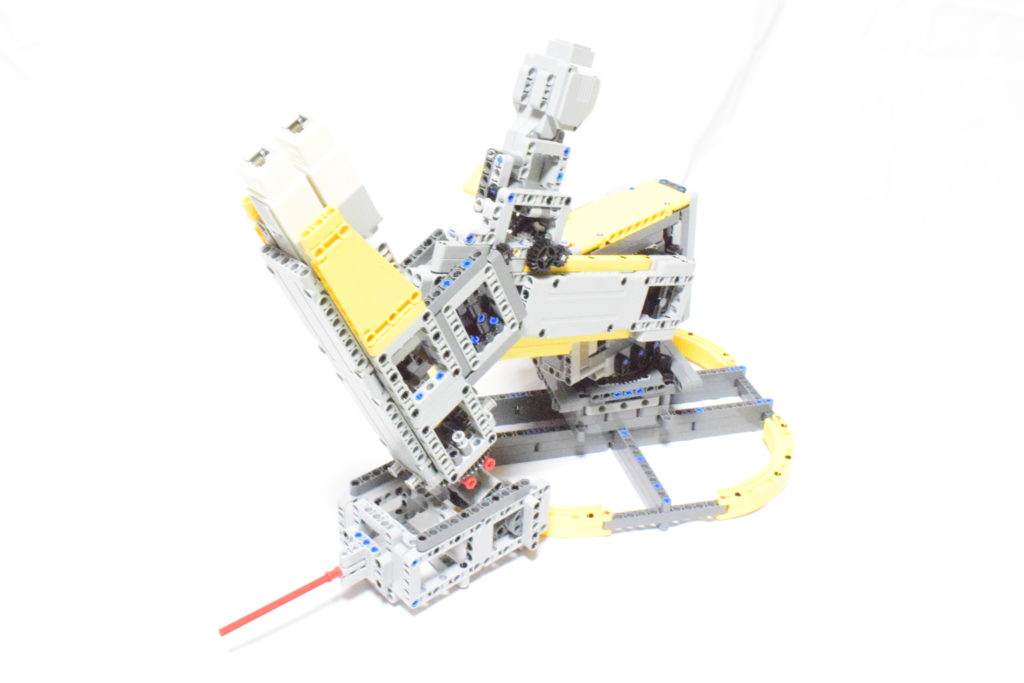

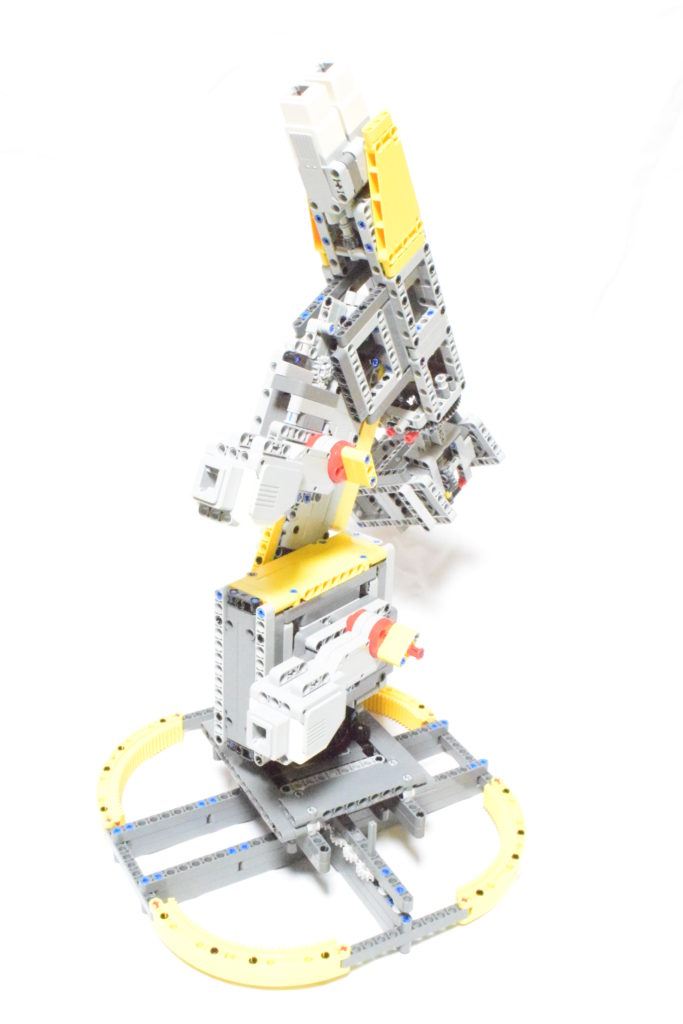

レゴミシンのアシストメカとして作り続けてきたロボットアームシリーズ。

これまでの試作機の反省点と蓄積されたノウハウを駆使し、ついにこれまでの試作機を凌駕する試作7号機が完成しました。

この試作7号機では、次の3点について改良を図っています。

【① アームの片持ち支持】

これまでのロボットアームでは、第2軸の構造はターンテーブル2個を使用した門型構造でした。

これはこれで安定していましたが、一方で構造物が増えることで重量が増してしまい、第2軸のアームを伸ばすと、トルク不足で自力では戻らなくなる問題の一因になっていました。

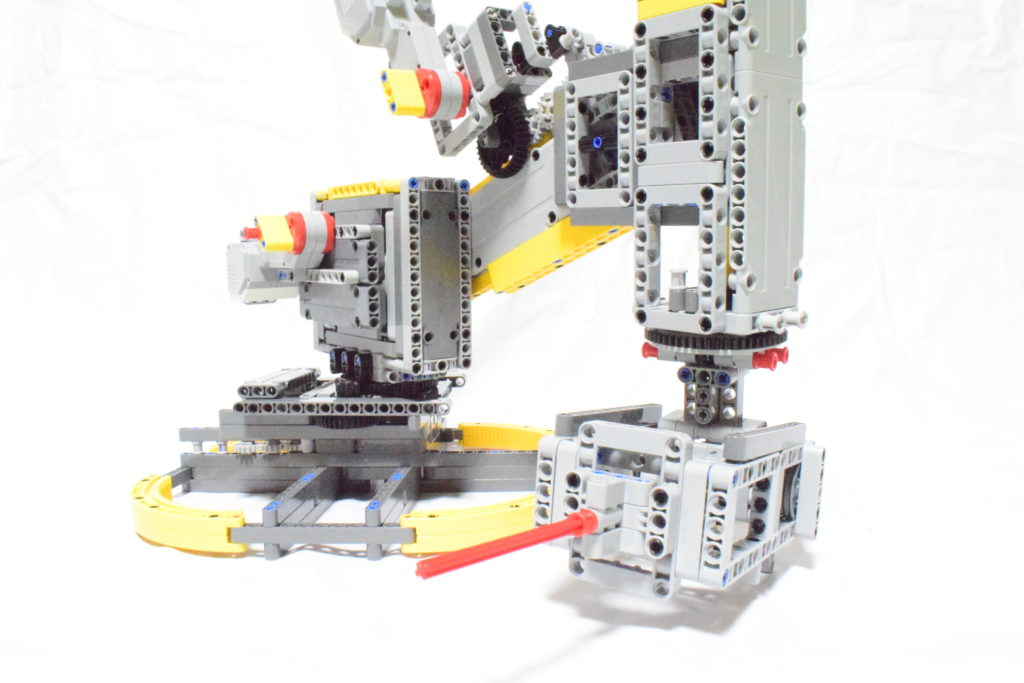

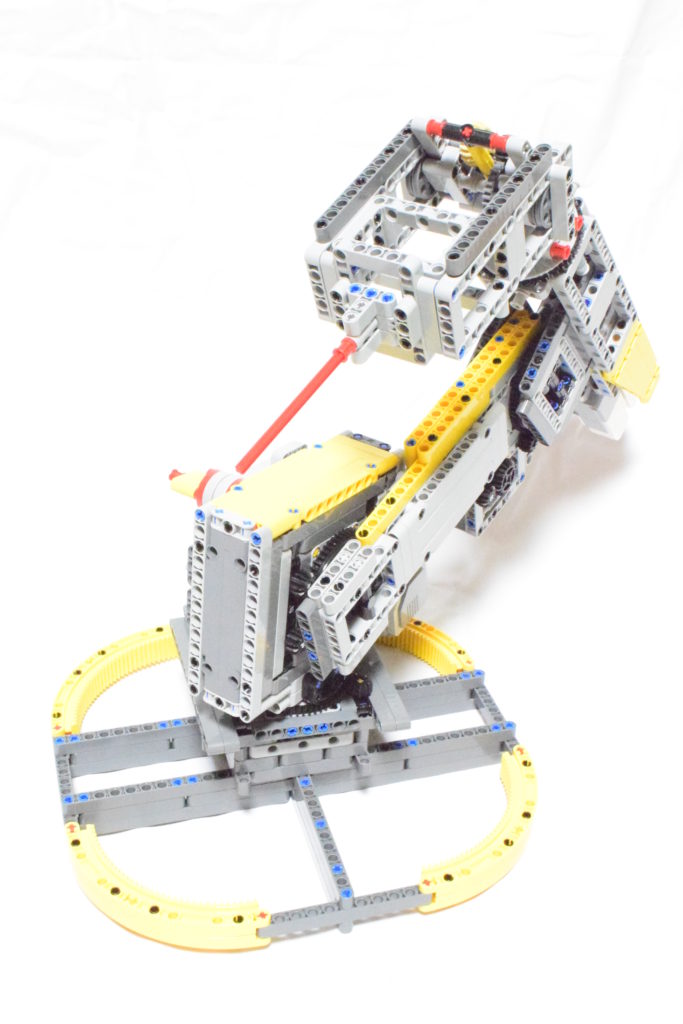

試作7号機では、第2軸を片持ち支持に変更し、一般的な産業用ロボットと同じ構成に変更しました。これにより、第2軸周りがスリムになり、パーツ数を減らすことができました。

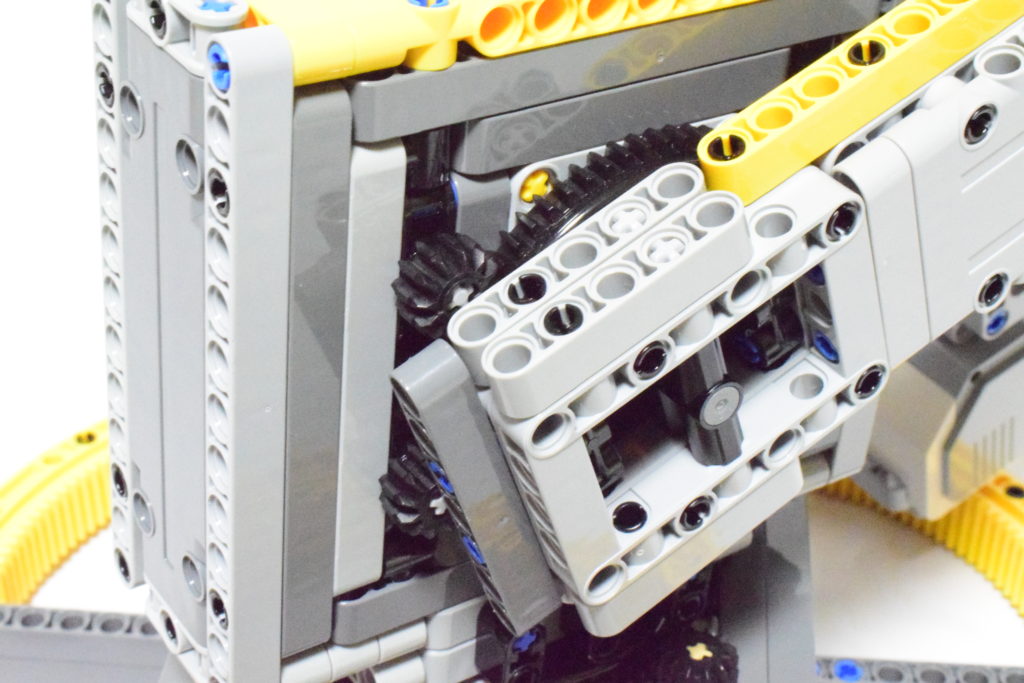

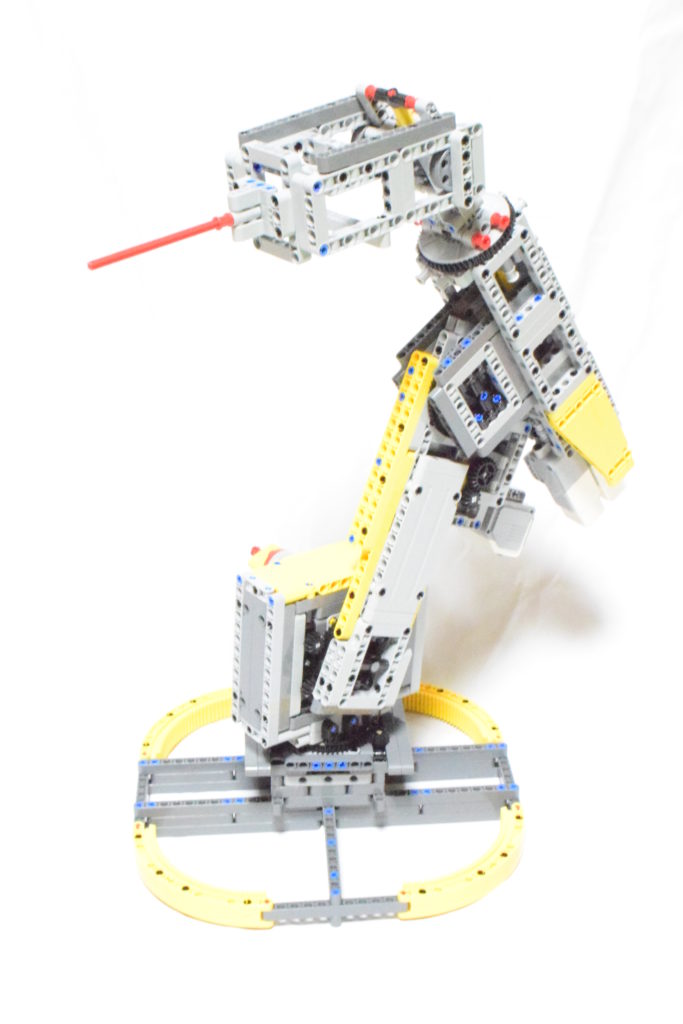

② 第2軸駆動ギアの4WD化

写真では分かりづらいですが、うちのロボットアームの第2軸の駆動機構は、ターンテーブルを4つの小ギアで支持する構成をとっています。

6号機までは、この小ギアの一つが回転し、ターンテーブルに駆動力を伝動することで第2軸を動かしていました。

しかし、小ギア一つだけではトルク不足でしたので、なんとか小ギア4個を同期させて伝動できないかと思案していました。

従来のターンテーブル2個方式では、スペースの都合上で実現が難しかったのですが、ターンテーブルを1つにしたことでスペースにゆとりができたため、7号機では、小ギアの4WD化を実現することができました。

これにより、従来問題となっていた伸ばした腕が戻らなくなる現象も解消されたほか、機構上の可動域も増えたため、非常に複雑な作業姿勢をとることも可能になりました。

③ 全体的なスリム化

前々からの課題であった小型のロボットアーム開発。

試作7号機では、パーツ数を減らすことを心がけ、6号機までで培った必要最低限の機構のみを残して、補強部材もギリギリまで減らしました。

これにより、7台目にしてやっとコンパクトなロボットアームにすることができました。

また、第2軸のスリム化とトルク不足解消も幸いし、パーツ数削減による各軸の負荷が軽減し、これまで不可能だった直立に近い作業姿勢もとれるようになりました。

改良を重ね、進化してきたロボットアームシリーズ。

本作で当工房の作品としては一つの完成形に到達したと感じています。

残念だったのは、コンパクトにしすぎた第1軸の回転機構がロボットアームの重量に耐えられず、若干曲がってしまうことでしょうか。

第1軸は6号機までの構成で問題なさそうです。

ロボットアームは、よだれかけ生産ラインのアシストメカとして考えていますが、今のとこと5軸の多関節型であれば、用途としては十分かなと思っています。

とはいえ、産業用ロボットであれば6軸多関節型が一般的ですので、もう1軸増設することにも興味があります。

まずは、この7号機の構造を元にした#2をつくろうと思います。

コメント

この記事へのコメントはありません。

この記事へのトラックバックはありません。